随着3D打印技术和3D打印材料的飞跃性进展,增材制造已成为生产各种零件的完整的高科技方法。在样品制作中引入3D打印大大改进了产品开发。因此,3D打印已成为数控机床加工的可行替代方案,成为了当今制造业的关键支柱。此外,增材技术已经明显被视为数控机床加工的替代品。这个结论有多可靠?3D打印能否取代未来智能工厂的机械加工?

尽管3D打印大有益处,前景广阔,但它不能完全取代数控机床加工,成为制造金属零件的主要技术。然而,毋庸置疑,增材制造(AM)将对整个生产方式产生重大影响。广义地说,数控机床加工和3D打印这两种技术都是通过一层一层地形成材料来制造零件的形状。那么这两种方法哪一种更有效,两种解决方案的结合又将如何影响生产呢?

为了找到答案,让我们比较一下数控机床加工和3D打印的主要特点。

工件材料-金属是数控机床加工的主要材料。在3D打印中,尽管金属的比例显著增加,但非金属材料仍然占主导地位。同时,粉末冶金技术的进步使难以切割的材料(如镍基高温合金)也能够印刷零件,这为增材制造开辟了新的前景。物理性质——金属是各向同性的——它们的性质相同,但方式不同。相比之下,3D打印产品具有明显的各向异性。例如,水平方向的强度高于垂直方向的强度。工程科学在精确计算各向同性金属零件的结构性能、刚性和可靠性方面拥有丰富的理论工具和经验,然而在处理3D打印产品时也面临困难。因此,由于一些合理的原因,在金属关键元件的生产中引入增材制造,推进十分缓慢;数控机床加工是生产关键重型部件的主要方法。

生成的形状-数控机床加工有各种限制,主要是由于切削刀具对加工表面(尤其是内部零件)的接触有限。3D打印不受大多数约束,在生成复杂形状时能够大幅扩展边界。

尺寸-通过数控机床切割去除金属有助于在宽尺寸范围内加工零件。相比之下,3D打印就略显逊色了。原则上,大型零件可以通过增材制造的方法生产,因此,该零件应分为几个较小的部分,在3D打印过程完成后进行组装。然而,该工艺会明显增加生产时间,且组装的产品所需强度和刚度也令人担忧。关于精度、可重复性和表面光洁度-如今,3D打印机可以提供0.25 mm(.01“)的尺寸精度,与保持公差至少要少两三倍的数控机床加工精度相比,3D打印的精度要低得多。与增材制造方法相比,数控机床加工还可以确保更好的重复性和表面光洁度参数。

经济性和可持续性-数控机床和3D打印机种类繁多,其价格可能因其特点而异,但与典型的数控机床相比,3D打印机的价格要低得多。

切割材料的过程会产生切屑——用于可回收垃圾。可持续、低浪费的3D打印可更有效地利用材料,从而节约能源。

对于有限的生产,特别是样品制造,增材制造具有明显的经济优势。但在大规模批量制造中,数控机床加工速度更快,成本效益更高。我们可以继续分析其他特征,如可能的结构缺陷、热完整性、设置、所需的工作场地、灵活性等。然而,我们的分析足以得出结论,那就是在可预见的未来,3D金属打印不会完全取代数控机床加工。

在金属加工中,增材制造是一种有效且快速的方法,用于制造非常接近所需最终零件形状的精密工件,特别是涉及复杂形状的工件。复杂工件的制造在数控机床加工中,需要用最少的库存,作为先进的加工方法,以满足精度和表面光洁度至上的要求。3D打印可实现快速准确的样品制作结果,并缩短宝贵的生产时间,以实现最佳解决方案。

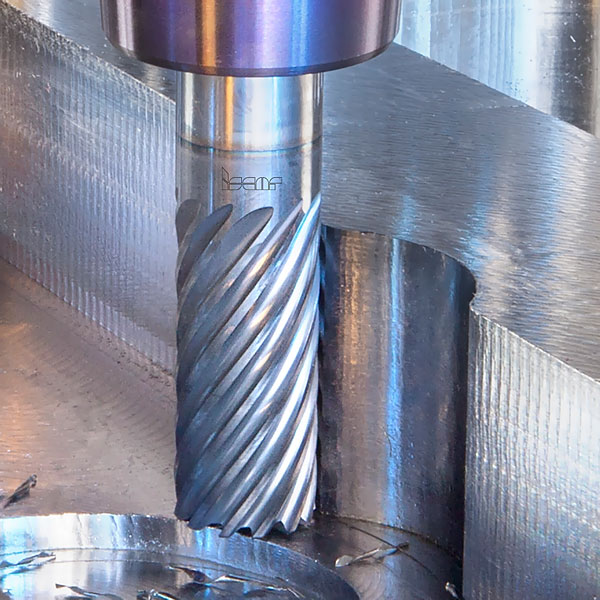

3D打印方法不能代替数控机床加工,但可以对加工过程进行补充。此外,金属去除和增材工艺集成在现代机器中,这些机器将精密的多轴切割与3D打印相结合。因此,最能描述3D打印和数控机床加工之间关系的一个词是“共存”,而不是“代替”。用于制造工件的3D打印的兴起将影响切削刀具的世界。具体而言,用于成形复杂零件的铣刀将受到影响,因为它们满足了对高效率、高精度和高可靠性的日益增长的需求。确保这些“三高”特性似乎是一个普遍的先决条件,然而,先进的金属切削解决方案需要能够满足减少切削量要求的技术。

当加工余量很小时,保持高金属去除率需要提高进给和速度,这一点可以通过使用高速加工(HSM)的策略来实现。以高角速度旋转的铣刀必须保持平衡,以在增加的离心力下保持稳定、耐用的切削,同时尽量减少通过次数。理想的结果是在需要高精度切削刀具的单道次中获得表面光洁度参数。我们可以确定,硬质合金立铣刀、带可更换切削头的组合刀具和精密单刀片仿形铣刀是以最小库存对复杂形状进行精密生产加工的首选。

刀具制造商在研究其产品组合和战略规划先进的成本节约解决方案时,会考虑金属加工的附加组件。也就是说,ISCAR拓宽了为HSM设计的多槽硬质合金立铣刀的范围。ISCAR的最新NEOLOGIQ活动特别强调“弧形段”或“抛物线”立铣刀,这些立铣刀具有枪管形和透镜形切削刃。适用于5轴高速加工复杂型材,为生产性精加工过程提供了完美的解决方案。此外,切削“枪管”和“透镜”采用单刀片可转位刀具设计,可覆盖更大的铣刀公称直径。显然,ISCAR的MULTI-MASTER刀具系列采用了圆弧段切削刃,这一系列是配备可更换刀头的组合刀具,结合了硬质刀具和可转位刀具概念的优点。

在刀具定制中,有一个很好的例子,体现了3D打印和数控机床加工在特殊可转位刀具的复杂配置生产中的协同作用。尽管有限制,但印刷品的各向异性特性显现出了优势。此外,3D打印实现了刀具设计的巨大飞跃,优化了刀具本体配置,特别是用于设计和生产精确冷却的内表面和冷却液通道。

ISCAR研发工程师认为增材制造是为特殊产品和新开发产品寻求最佳解决方案的有力工具,可确保最大的可持续性。主要的飞跃是关于硬质合金刀片的3D打印。使用增材制造的方法生产刀片样品不需要模具组,并且能够检查刀片的各种设计版本。这种方法大大缩短了开发时间,降低了生产成本,并最大限度地减少了浪费。

总之,如今和未来的3D打印并不意味着会取代数控机床加工,但这两种技术的共存将是未来金属加工技术的显著特点。